Kompressionsdruckprüfung oder Leak Down Test am OM 636

Verfasst: 20.05.2013, 12:45

Beim Unimog-Treffen in Wupprtal 2013 kam mir die Idee, meinen ehemaligen Aufbaumotor mit veschiedenen Methoden auf seinen Veschleißzustand zu überprüfen und die ergebnisse miteinander zu vergleichen.

Der Bericht ist eine Zusammenfassung von Christoph und mir.

Der (Aufbau-)Motor stammt aus einer Kehrmaschine Bucher-Schörling mit 416er Triebkopf. (ein paar Bilder davon gibt es im Stilleben). Ein Aufbaumotor wird bei einer solchen Maschine nur im Leerlauf und bei Vollast betrieben, da das Sauggebläse immer eine Last für den Motor bedeutet.

Aus dem Vorleben des Prüflings ist nur bekannt, dass das Fahrzeug 2003 stillgelegt wurde. Der Motor war durch die Einbaulage gegen äußeren Wasserkontakt im Aufbaumotorraum geschützt. Außer einem frühen Startversuch bei mir hat der Motor seitdem gestanden. Es handelt sich um einen Austauschmotor (Motortypenschild). Es wurde irgendwann eine Düse erneuert, was auch beim Austauschmotor auf eine längere Betriebszeit hindeutet.

Es handelt sich um einen DB-Austausch-Motor OM636 mit RSV-Regler.

Als Messmethode sollte die herkömmliche Kompressionsdruckmessung mittels eine bekannten Gerätes von MotoMeter, ein Leak-Flow-Messer nach FAA-Standard, der ursrünglich für die Aussage zum Verschleißzustand von Flugzeugmotoren dient sowie ein von Christoph selbst zusammengestelltem Arangement aus einstellbarer Mess-Drossel mit vor- und nachgeschaltetem Prüfmanometer.

Das Ventilspiel wurde vor der Messung nur insoweit kontrolliert, ob genügend Spiel vorhanden war, eine genaue Einstellung erfolgte nicht. Diese ist ja der übliche Fall, wenn beim Kauf eines Fahrzeuges nur ein einfacher Schnell-Test durchgeführt werden kann.

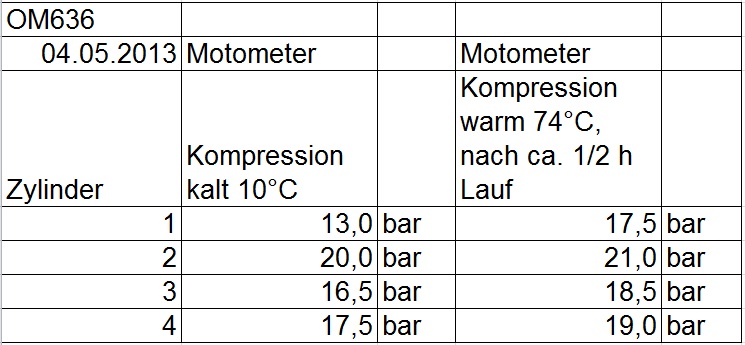

Hier zunächst der Vergleich der Kompressionsprüfungen bevor und nachdem der Motor erstmals nach langer Standzeit über eine halbe Stunde gelaufen war.

Im Laufe des Testlauf war nach ca 10 Minuten eine plötzliche Änderung am Laufgeräusch hörbar, der Motor lief akkustisch plötzlich deutlich besser rund, während vorher ein sehr unruhiger Lauf infolge der sehr ungleichen Kompressionszustände in den einzelnen Zylindern zu beobachten war.

Ursache dafür könnte das Lösen von festsitzenden Kolbenringen sein oder das Setzen der Ventile, da einige doch während der langen Standzeit im geöffneten Zustand der Schwitzwasserbildung ausgesetzt waren.

Die Unterschiede in den Prüfergebnissen kalt/warm sind zum einen bedingt durch den reinen Temperaturunterschied (u.a. Wärmedehnung der Kolben), können aber auch durch das Einlaufen eventuell verrosteter Ventilsitze zusätzlich beeinflusst worden sein. Jedenfalls sind die Werte durchwegs plausibel.

Hierbei sind nur die Ergebnisse bei warmem Motor relevant. Laut Herstellervorschrift soll eine Temperatur von 80°C vorliegen.

Nur der 2. Zylinder ist in Ordnung, die übrigen sind schlecht. Worin die Defekte begründet sind, lässt sich noch nicht erkennen.

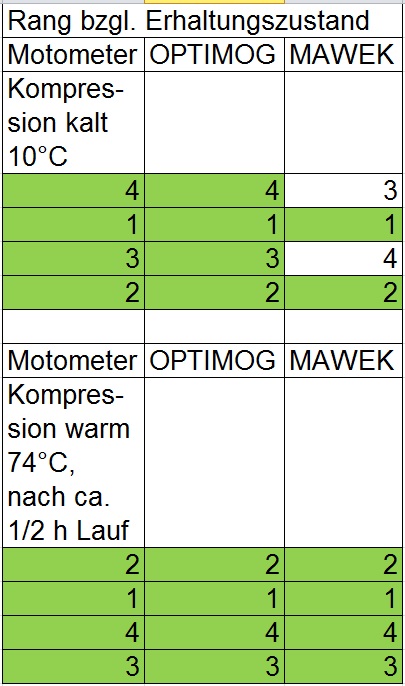

Nun folgen alle Ergebnisse im Überblick, kalt/warm mit drei Prüfverfahren.

Bei den Prüfungen mit dem Gerät von MAWEK (FAA-Verfahren) und dem Gerät von Christoph lässt sich wie bei der einfachen Druckverlustprobe der Ort der Leckage feststellen, ob durch das Ein-/Auslassventil und/oder über den Kolben (Ringe) ins Kurbelgehäuse. Die Aussage gilt jedoch nur für den jeweiligen Zylinder im Zünd-OT. Andere Kolbenstellungen bzw Zylinderverschleiß werden damit nicht erfasst.

Die Ergebnisse stimmen auf den ersten groben Blick überein.

Bei näherer Betrachtung gibt es nur einen Unterschied bezüglich der Rangfolge des mutmaßlichen Erhaltungszustands.

Kalt stimmen Kompressionsprüfung und OPTIMOG überein, MAWEK weicht ab. (Das könnte aber auch ein Prüffehler gewesen sein.)

Warm stimmen die Methode Christoph und MAWEK mit der Kompressionsprüfung überein.

Eine naheliegende Maßnahme wäre nun, den Zylinderkopf bezüglich der Ventile näher zu untersuchen.

Die Zylinder/Kolben scheinen zumindest in einem passablen Zustand zu sein.

Zum Erggebnis selber.

Der Leckageort lässt auf eine leichte Korrosion an den geöffneten Ventilen schließen, da die Position beim Zünd-OT im 2. Zylinder diese Ventilstellung ergibt.

Interpretation des Messergebniss:

Die Werte für den 2.Zylinder sind sehr gut. Da alle Zylinder die gleiche Laufleistung haben, ist der Verschleiß Kolben/Zylinderlaufbahn als gering anzunehmen. Die Leckage liegt im Ventiltrieb, die durch einfache Demontage und Instandsetzung behoben werden kann. Bei einem Fahrzeugmotor wäre ein Ausbau nicht erforderlich. Lägen die Ursachen im Block, könnte man sich bei diesen Ergebissen eine Kopfdemontage ersparen und der Motor müsste zwecks Instandsetzung ausgebaut und zerlegt werden.

Kritisch muss die Leckage am vorderen Kurbelwellenlager betrachtet werden. Hier lag ein deutlicher Ölaustritt vor, der auf höheren Druck im Kurbelgehäuse schließen lässt. Nach Kopfdemontage ist ein sorfälltige Überprüfung der Laufbahnen ratsam.

Allgemein

Besonders interessant sind die Messungen beim Kauf eines Restaurationsobjektes.

Deutlich zu erkennen ist die Aussagekraft der Messung im kalten Zustand, da viele Motore nicht angelassen werden können oder ein Warmlauf im unbekannten Zustand nicht ratsam ist.

Zur Beurteilung ist eine traditionelle Kompressionsmessung in Verbindung mit einer Druckverlustprüfung mittels einer Druckluftbeaufschlagung genau so aussagekräftig.

Wichtig ist, alle Randbeobachtungen mit den messbaren Fakten gemeinsam richtig zu interpretieren.

Als Ergebniss der Versuchsreihe kann gesagt werden, dass der Leak-Down-Test die gleichen Aussagekraft liefert wie die traditionelle Kompressionsmessung. Sofern die Messung durch eine einfache Druckbeaufschlagung mit Druckluft erfolgt, kann man die gleichen Aussagen über den Zusand des Motors und den Ort des Kompressionsverlust lokalisieren. Mit der Druckbeaufschlagung kann die Leckagestelle gut lokalisiert werden. Die Blasgeräusche sind im Ansaug- bzw Abgaskrümmer gut zu unterscheiden. Beim Kurbelgehäuse ist der Luftaustritt an der Motorentlüftung zu beobachten, diese kann notfalls mit einem Schlauch in einen Wasserbehälter geführt werden. Die unterschiedliche Blasenentwicklung der einzelnen Zylinder kann zu Beurteilung ebenfalls genutzt werden. Bei undichter Zylinderkopfdichtung tritt die Luft entweder im Nachbarzylinder oder am Kühlwasserbehäter aus.

Zur Erläuterung

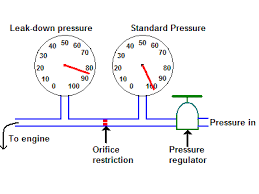

Der Leak-Down-Test beruht darauf, dass der Druckabfall über eine kalibrierte Messdrossel vor und nach der Drossel gemessen wird. Bei der FAA-Methode ist die Drossel so gewählt, dass der Druckabfall auf dem Anzeigeinstrument die Klassifizierung in die Bereiche gut bis verschlissen angibt.

Hier die Messschaltung der Testanordnung

Der Bericht ist eine Zusammenfassung von Christoph und mir.

Der (Aufbau-)Motor stammt aus einer Kehrmaschine Bucher-Schörling mit 416er Triebkopf. (ein paar Bilder davon gibt es im Stilleben). Ein Aufbaumotor wird bei einer solchen Maschine nur im Leerlauf und bei Vollast betrieben, da das Sauggebläse immer eine Last für den Motor bedeutet.

Aus dem Vorleben des Prüflings ist nur bekannt, dass das Fahrzeug 2003 stillgelegt wurde. Der Motor war durch die Einbaulage gegen äußeren Wasserkontakt im Aufbaumotorraum geschützt. Außer einem frühen Startversuch bei mir hat der Motor seitdem gestanden. Es handelt sich um einen Austauschmotor (Motortypenschild). Es wurde irgendwann eine Düse erneuert, was auch beim Austauschmotor auf eine längere Betriebszeit hindeutet.

Es handelt sich um einen DB-Austausch-Motor OM636 mit RSV-Regler.

Als Messmethode sollte die herkömmliche Kompressionsdruckmessung mittels eine bekannten Gerätes von MotoMeter, ein Leak-Flow-Messer nach FAA-Standard, der ursrünglich für die Aussage zum Verschleißzustand von Flugzeugmotoren dient sowie ein von Christoph selbst zusammengestelltem Arangement aus einstellbarer Mess-Drossel mit vor- und nachgeschaltetem Prüfmanometer.

Das Ventilspiel wurde vor der Messung nur insoweit kontrolliert, ob genügend Spiel vorhanden war, eine genaue Einstellung erfolgte nicht. Diese ist ja der übliche Fall, wenn beim Kauf eines Fahrzeuges nur ein einfacher Schnell-Test durchgeführt werden kann.

Hier zunächst der Vergleich der Kompressionsprüfungen bevor und nachdem der Motor erstmals nach langer Standzeit über eine halbe Stunde gelaufen war.

Im Laufe des Testlauf war nach ca 10 Minuten eine plötzliche Änderung am Laufgeräusch hörbar, der Motor lief akkustisch plötzlich deutlich besser rund, während vorher ein sehr unruhiger Lauf infolge der sehr ungleichen Kompressionszustände in den einzelnen Zylindern zu beobachten war.

Ursache dafür könnte das Lösen von festsitzenden Kolbenringen sein oder das Setzen der Ventile, da einige doch während der langen Standzeit im geöffneten Zustand der Schwitzwasserbildung ausgesetzt waren.

Die Unterschiede in den Prüfergebnissen kalt/warm sind zum einen bedingt durch den reinen Temperaturunterschied (u.a. Wärmedehnung der Kolben), können aber auch durch das Einlaufen eventuell verrosteter Ventilsitze zusätzlich beeinflusst worden sein. Jedenfalls sind die Werte durchwegs plausibel.

Hierbei sind nur die Ergebnisse bei warmem Motor relevant. Laut Herstellervorschrift soll eine Temperatur von 80°C vorliegen.

Nur der 2. Zylinder ist in Ordnung, die übrigen sind schlecht. Worin die Defekte begründet sind, lässt sich noch nicht erkennen.

Nun folgen alle Ergebnisse im Überblick, kalt/warm mit drei Prüfverfahren.

Bei den Prüfungen mit dem Gerät von MAWEK (FAA-Verfahren) und dem Gerät von Christoph lässt sich wie bei der einfachen Druckverlustprobe der Ort der Leckage feststellen, ob durch das Ein-/Auslassventil und/oder über den Kolben (Ringe) ins Kurbelgehäuse. Die Aussage gilt jedoch nur für den jeweiligen Zylinder im Zünd-OT. Andere Kolbenstellungen bzw Zylinderverschleiß werden damit nicht erfasst.

Die Ergebnisse stimmen auf den ersten groben Blick überein.

Bei näherer Betrachtung gibt es nur einen Unterschied bezüglich der Rangfolge des mutmaßlichen Erhaltungszustands.

Kalt stimmen Kompressionsprüfung und OPTIMOG überein, MAWEK weicht ab. (Das könnte aber auch ein Prüffehler gewesen sein.)

Warm stimmen die Methode Christoph und MAWEK mit der Kompressionsprüfung überein.

Eine naheliegende Maßnahme wäre nun, den Zylinderkopf bezüglich der Ventile näher zu untersuchen.

Die Zylinder/Kolben scheinen zumindest in einem passablen Zustand zu sein.

Zum Erggebnis selber.

Der Leckageort lässt auf eine leichte Korrosion an den geöffneten Ventilen schließen, da die Position beim Zünd-OT im 2. Zylinder diese Ventilstellung ergibt.

Interpretation des Messergebniss:

Die Werte für den 2.Zylinder sind sehr gut. Da alle Zylinder die gleiche Laufleistung haben, ist der Verschleiß Kolben/Zylinderlaufbahn als gering anzunehmen. Die Leckage liegt im Ventiltrieb, die durch einfache Demontage und Instandsetzung behoben werden kann. Bei einem Fahrzeugmotor wäre ein Ausbau nicht erforderlich. Lägen die Ursachen im Block, könnte man sich bei diesen Ergebissen eine Kopfdemontage ersparen und der Motor müsste zwecks Instandsetzung ausgebaut und zerlegt werden.

Kritisch muss die Leckage am vorderen Kurbelwellenlager betrachtet werden. Hier lag ein deutlicher Ölaustritt vor, der auf höheren Druck im Kurbelgehäuse schließen lässt. Nach Kopfdemontage ist ein sorfälltige Überprüfung der Laufbahnen ratsam.

Allgemein

Besonders interessant sind die Messungen beim Kauf eines Restaurationsobjektes.

Deutlich zu erkennen ist die Aussagekraft der Messung im kalten Zustand, da viele Motore nicht angelassen werden können oder ein Warmlauf im unbekannten Zustand nicht ratsam ist.

Zur Beurteilung ist eine traditionelle Kompressionsmessung in Verbindung mit einer Druckverlustprüfung mittels einer Druckluftbeaufschlagung genau so aussagekräftig.

Wichtig ist, alle Randbeobachtungen mit den messbaren Fakten gemeinsam richtig zu interpretieren.

Als Ergebniss der Versuchsreihe kann gesagt werden, dass der Leak-Down-Test die gleichen Aussagekraft liefert wie die traditionelle Kompressionsmessung. Sofern die Messung durch eine einfache Druckbeaufschlagung mit Druckluft erfolgt, kann man die gleichen Aussagen über den Zusand des Motors und den Ort des Kompressionsverlust lokalisieren. Mit der Druckbeaufschlagung kann die Leckagestelle gut lokalisiert werden. Die Blasgeräusche sind im Ansaug- bzw Abgaskrümmer gut zu unterscheiden. Beim Kurbelgehäuse ist der Luftaustritt an der Motorentlüftung zu beobachten, diese kann notfalls mit einem Schlauch in einen Wasserbehälter geführt werden. Die unterschiedliche Blasenentwicklung der einzelnen Zylinder kann zu Beurteilung ebenfalls genutzt werden. Bei undichter Zylinderkopfdichtung tritt die Luft entweder im Nachbarzylinder oder am Kühlwasserbehäter aus.

Zur Erläuterung

Der Leak-Down-Test beruht darauf, dass der Druckabfall über eine kalibrierte Messdrossel vor und nach der Drossel gemessen wird. Bei der FAA-Methode ist die Drossel so gewählt, dass der Druckabfall auf dem Anzeigeinstrument die Klassifizierung in die Bereiche gut bis verschlissen angibt.

Hier die Messschaltung der Testanordnung