Moin Gerd,

die von dir genannte Seite kenne ich, nützt mir nur nicht sehr viel, wo bekomme ich ein Hardtop von einem Landcruiser her?

Das hat der Freund nämlich nur etwas modifiziert.

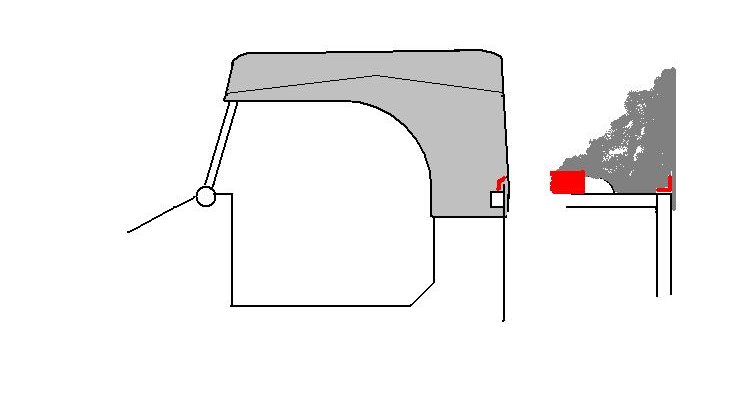

Mein Entwurf sieht etwa so aus (Betonung liegt auf Entwurf!)

die ungefähre Kontur des alten Daches ist angedeutet.

In rot sind die Führungswinkel an der Fahrerhausrückseite und seitlich hinter den Türen angedeutet, die rechte Skizze soll einen Blick durch die Fahrertür nach hinten andeuten.

Oberste Priorität hat bei mir, dass das Haus winterfest wird - bei Tempo 50 im Stadtverkehr reicht die Heizleistung aus, um im Inneren noch akzeptable Temperaturen zu erzeugen, bei Autobahntempo 90 pfeift es so durch alle Ritzen (insbes. im Rückwandbereich), dass es sehr unangenehm wird (und 300km Autobahn mit dickem Parka, Wollhandschuhen und Strickmütze machen nicht wirklich Spass).

Bei der Gelegenheit will ich mir halt etwas mehr Kopffreiheit und ggf. eine Ablagemöglichkeit über der Windschutzscheibe verschaffen - an den Einbau anderer Sitze denke ich auch.

Ansonsten soll das Dach die Proportionen des Fahrzeugs nicht allzusehr verschieben, jederzeit rückbaubar sein (Thema TÜV). Insofern ist an aufwändige Änderungen bei Frontscheibe, Türen, Scheiben nicht gedacht.

Gruß Ulli

Gruß aus der Lüneburger Heide

Ulli

Tel. 0177 310 62 10

bitte keine PMs, nur Email:

username@handorf.net

zur Erinnerung an meinen Sohn Oliver